電子部品や開発ツールの一覧表

2021年9月25日

Interface編集部

3Dプリンタの種類と特徴

3Dプリンタの種類

(初出:Interface2021年10月号 特集「3Dプリンタ&メカ設計入門」,pp.33-35,山口 勇二)

3Dプリンタは材料をくっ付けていくことによって形状を製作する機械です.ドリルやエンドミルで材料を削る除去加工に対して,3Dプリンタでは,材料をくっつける付加加工を行います.

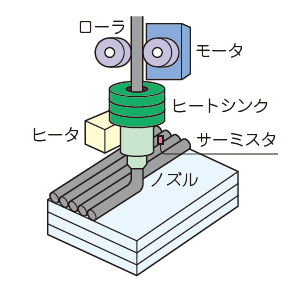

3Dプリンタには,熱で樹脂を溶かして固めるタイプ,紫外線で液体の樹脂を固めるタイプ,レーザで粉状の材料を固めるタイプ,金属の棒をアーク放電やレーザで溶かして固めるタイプなど,さまざまなタイプがあります.個人で購入するのは,細く加工された樹脂(フィラメント)を熱で溶かしてノズルから押し出す方式か,LCDタイプの光造形機になるでしょう.この2つの3Dプリンタは,オープンソースのハードウェアやソフトウェア,ミドルウェアが使われている物が多くあります.オープンソースですから,公開されている資料やコードを使って自分で部品を集めて作ったり,改造したりできます.実際,筆者も数人の仲間と3Dプリンタを製作中です.3Dプリンタのパーツを3D プリンタで作ったりして,楽しんでいます.

以下に3Dプリンタの種類と特徴を示します.家庭に設置するならFFF(Fused Filament Fabrication)方式の3Dプリンタをお勧めします.FFF方式はFDM(Fused Deposition Modeling)方式と呼ばれることもあります.

| 方式 | 造形方法 | 長所/短所と用途 | 対応材料 | 必要付帯設備 |

| 材料押し出し堆積法:FFF/FDM/ME FDM(Fused Deposition Dodeling)はストラタシス社の商標.FFF(fused-filament-fabrication)も内容的にはほぼ同じ.なお,粒状の材料を使う場合や液体の樹脂を使うなどを含むノズルから押し出す方法全般はME(Material Extrusion)という |

熱で材料となる樹脂を溶かして,ノズルから押し出して積み上げる. 一般的には長い繊維状に加工された樹脂であるフィラメントを使う |

装置の造形温度の範囲内で幅広い熱可塑性(熱で溶ける)樹脂が使用できる.強度などの各種性能要求に対して最適な樹脂を選択することで必要な性能を得られる.ノズル・サイズやノズルの移動スピード,樹脂の溶融速度によって造形速度が制約される.ノズル(通常0.4mm,0.3~1mm程度が多い)から樹脂を出すため,ノズル・サイズよりも小さな部分の造形は苦手.造形プレートや樹脂どうしの融着が不十分だと強度が出ない場合がある.実用品や試作品,治具,模型,簡易型の造形などにぴったり | PLA/PETG/ABS/TPU/ナイロン(PA)など.ノズルやヒート・ベッド次第で多くの熱可塑性樹脂が使用できる.造形温度が高いものだとPC(ポリカーボネート)/ASA/POM/ポリエーテルイミド(PEI)/PVCなどが印刷できるものもある | 特になし.場合によっては換気設備.自宅や一般的なオフィスでオペレーション可能 |

| マテリアル・ジェッティング | 材料をインクジェットの要領で噴射して積み上げる.インクを同時に噴射して色を付けられる物もある.噴射して紫外線で硬化させる手順を繰り返すものが多い | 正確で高精細かつ滑らかな表面のモデルを造形しやすいので,形状や色の確認用のモックアップに使用されることが多い.透明の表現も可能なので,スケルトン・モデルなどの作成にも使用される | 紫外線硬化樹脂.機械的特性や長期安定性の保証された樹脂は少ない | 空調設備・洗浄装置.オフィスで使えるものもある |

| バインダ・ジェッティング | 主剤となる粉を一層一層積み上げながら硬化させるためのバインダ材や着色剤をインクジェットの要領で射出して積み上げる.使用する材料は主剤とバインダ材の種類によってさまざまだが,主剤に石膏を使う物が多い | 着色がされた状態で作成できるためめデザインの確認やフィギアの作成などに向く.サポート材は不要.造形感はやや粗いものが多く,石膏ベースの物は強度が低く,表面が粗い.粉の取り扱いや後処理に手間がかかるなどなどの欠点がある | 石膏など | 粉塵対策 |

| 粉末焼結積層造形:SLS(Slective Laser Sintering) | 粉体の材料を一層ずつ敷きながら,レーザで選択的に焼き固める方式 | 硬化させない粉体で支えられるためサポート材が不要.異方性が少なく,1mm程度の肉薄造形も可能で造形精度も高いため3Dプリントらしい複雑な形状が表現できる.粉を焼き固めているので表面はサラサラとした感じになる.染色によって色をつけることもできる.モックアップから実製品まで使える | PA12/PA11/PPなど | ビーズ・ブラスト機,エア・コンプレッサ,防爆掃除機,不活性ガス用の設備 |

| HP Multi Jet Fusionテクノロジ (ヒューレッド・パッカード独自) |

材料となる熱可塑性樹脂の粉を薄く敷いたところに,樹脂の温度を上げて融合を促進させる促進剤と,その周囲にディテーリング・エージェントと呼ばれる温度を下げて硬化を防ぐ液剤を選択的に吹き付けた後,赤外線ランプで樹脂を融合させる | 高速なジェッティングとランプによる一括加熱によりSLSよりも高速に造形が可能. 後処理についてもビルド・チャンバを取り外すことが可能な機種もあり,冷却やクリーニングなどの後処理工程を造形と並列に実施でき,連続的に生産が可能で生産性が高い. ほとんど異方性の無い部品を連続的につくることができ,サポート材が不要なので,SLS同様に複雑な形状や入れ子形状などを含む部品を容易につくることができる. 赤外線を効率よく吸収させるため硬化促進剤に黒い色素が入っているため造形物は基本的にグレーで出来上がるが,表面のみ白やカラーにできる機種もある |

PA12/PA11等 | ビーズ・ブラスト機 エア・コンプレッサ 防爆掃除機 プロッセッシング・ステーション(造形物の取り出しや樹脂の再利用のための後処理を行う装置) |

| 光造形方式:SLA(Stereo Lithography) | 紫外線硬化樹脂に紫外線を選択的に照射することによって硬化させる方式全般をいう.狭義にはレーザ光とガルバノミラーなどを用いる方式を言う | もっとも古くからある方式.高精細かつ表面の滑らかな造形物を作成することが可能.レーザ光源を使用する狭義のSLAは価格が高め.DLPタイプやLCDタイプも共通だが,紫外線硬化レジンや洗浄用の溶剤などには中毒性,発がん性,奇形性がなどがあり,取り扱いには注意が必要.耐熱性や長期的な形状安定性は樹脂と造形時の紫外線強度などによってさまざま | 紫外線硬化樹脂.機械的特性や長期安定性の保証された樹脂は少ない | 換気設備,洗浄装置.溶剤などの注意は必要だが,自宅や一般的なオフィスでオペレーション可能 |

| 光造形方式DLPタイプ(Digital Light Processing) | DLP方式の紫外線照射プロジェクタを使って選択的にUVレジンを硬化させる | DLPシステムにて一括露光することで高速造形を実現しながらもSLA同等の高精度な造形を行える.細かいパーツなどの造形に適する. | 紫外線硬化樹脂.機械的特性や長期安定性の保証された樹脂は少ない | 換気設備,洗浄装置.溶剤などの注意は必要だが自宅や一般的なオフィスでオペレーション可能 |

| 光造形方式LCDタイプ(Liquid Crystal Display) | 光を選択的に透過/遮へいするLCDパネルとUV光を照射するランプを組み合わせて,選択的にUVレジンを硬化させる | 光源に紫外線LED,遮へいマスクにスマートホンやタブレット用のLCDパネルを使用することができるので,小型で安価な品が多い.造形品質はLCDパネルの解像度や画素ピッチ,UV光の均一性機械的な安定度などによって変わってくる.造形速度はUV光源の強度やLCDパネルの開口度合い(フルカラー/モノクロ)などによって変わってくる | 紫外線硬化樹脂.機械的特性や長期安定性の保証された樹脂は少ない | 換気設備,洗浄装置.溶剤などの注意は必要だが自宅や一般的なオフィスでオペレーション可能 |